輕型風道蝶閥通過20多年不斷地發展,已廣泛地應用在各個領域,成為閥門設備輕型化、緊湊化的標志性產品。經過三年半的時間對全國各大中小鋼鐵公司實地調研,了解到蝶閥類產品普遍存在軸端外泄漏問題。為此,根據工況條件不同,應如何采用軸端密封結構形式及解決外泄漏問題進行了定性的研討。

二、幾種輕型風道蝶閥軸端密封結構形式

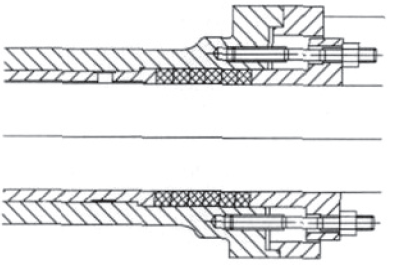

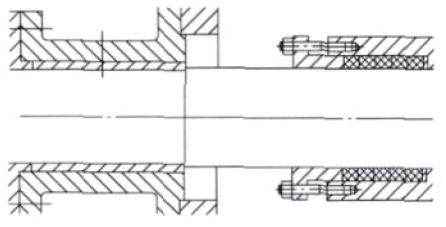

輕型風道蝶閥種類很多,如調節蝶閥、偏心蝶閥及連桿蝶閥等。但就其軸端密封結構而言,基本形式有三種:滑動軸承在內填料在外型密封、填料在內滑動軸承在外型密封和滑動軸承在中間兩側均有填料型密封。其結構如圖1~3所示。

圖1 滑動軸承在內填料在外型密封結構

圖2 填料在內滑動軸承在外型密封結構

圖3 滑動軸承在中間兩側均有填料型密封結構

因輕型風道蝶閥主軸回轉屬于低速重載工況,所以采用滑動軸承為宜,尤其是大口徑閥門。

三、密封結構形式分析

應用在高爐上的蝶閥類產品,使用介質通常為空氣、煤氣、煙氣及混合氣體等,溫度在35~450℃。

應根據實際工況條件,合理地選用軸端密封結構。

(1)滑動軸承在內填料在外型密封結構

該種形式結構簡單,緊湊,但只適用于工作溫度200℃以下場合,且有微量的外泄漏。

(2)填料在內滑動軸承在外型密封結構

由于滑動軸承外置,避免了溫度對滑動軸承的直接作用,適用于高溫場合。但軸向尺寸大,主軸兩端支撐跨度大,導致主軸剛度降低,影響閥門啟閉的靈活性,累計誤差大,造成外泄漏量大。因此該結構優缺點都很突出。

(3)滑動軸承在中間兩側均有填料型密封結構

將滑動軸承兩側密封,前組密封填料起阻熱、減壓作用,后組密封填料起***后密封作用即為雙組多層次密封結構,屬復合式密封結構。因此軸端密封性比前兩種形式好,高低溫度條件下都適用。不足之處在于徑向尺寸較大、窄系列蝶閥受結構長度限制難于實施。

四、填料泄漏量計算

填料泄漏量計算公式如下:

式中

Q——泄漏量,單位為mm3/s;

d——軸徑,單位為mm;

s——填料與軸半徑間隙,單位為mm;

Δp——填料兩側的壓差,單位為Pa;

η——黏度系數,單位為Pa·s;

L——填料與軸接觸長度,單位為mm。

由上式得知Δp≠0,那么Q≠0即存在泄漏。

通過三種結構形式的分析,不難做出***佳的選擇。

五、結語

上述三種輕型風道蝶閥軸端密封結構形式,都存在著介質外泄漏問題,只是多少而已,并且隨著啟閉次數的增加外泄漏量增大。

定期補充填料或更換新填料可控制泄漏量,但是微量的外泄漏難于根治。通過摸索和試驗采用密封潤滑劑作為輔助密封材料,其效果明顯。